| 主機裝箱尺寸 | 2100*1450*2400 |

|---|---|

| 表面粗糙度 | 0.7(um) |

| 產地 | 深圳 |

| 工作臺面尺寸 | 960*680 |

| 加工精度 | 0.0025 |

| 認證 | IOS9001 |

| 售后服務 | 一年 |

| 輸入電壓 | 380v |

| 主機重量 | 3000 |

| 錐度 | 6° |

| 最大承重 | 500 |

| 最大功耗 | 3KW |

| 最大切割厚度 | 320(mm) |

| 執行質量標準 | 國標 |

| 適用行業 | 通用 |

| 最大加工速度 | 200(mm/min) |

| 工作油糟尺寸 | 1310*795 |

| 工作臺行程(X*Y) | 630*500 |

| Z軸行程 | 400mm |

| 最大加工電流 | 8(A) |

| 品牌 | 漢奇 |

| 型號 | HQ-AS |

| 走絲速度 | 200 |

| 最大切割斜度/工件厚度 | ±3°/80 |

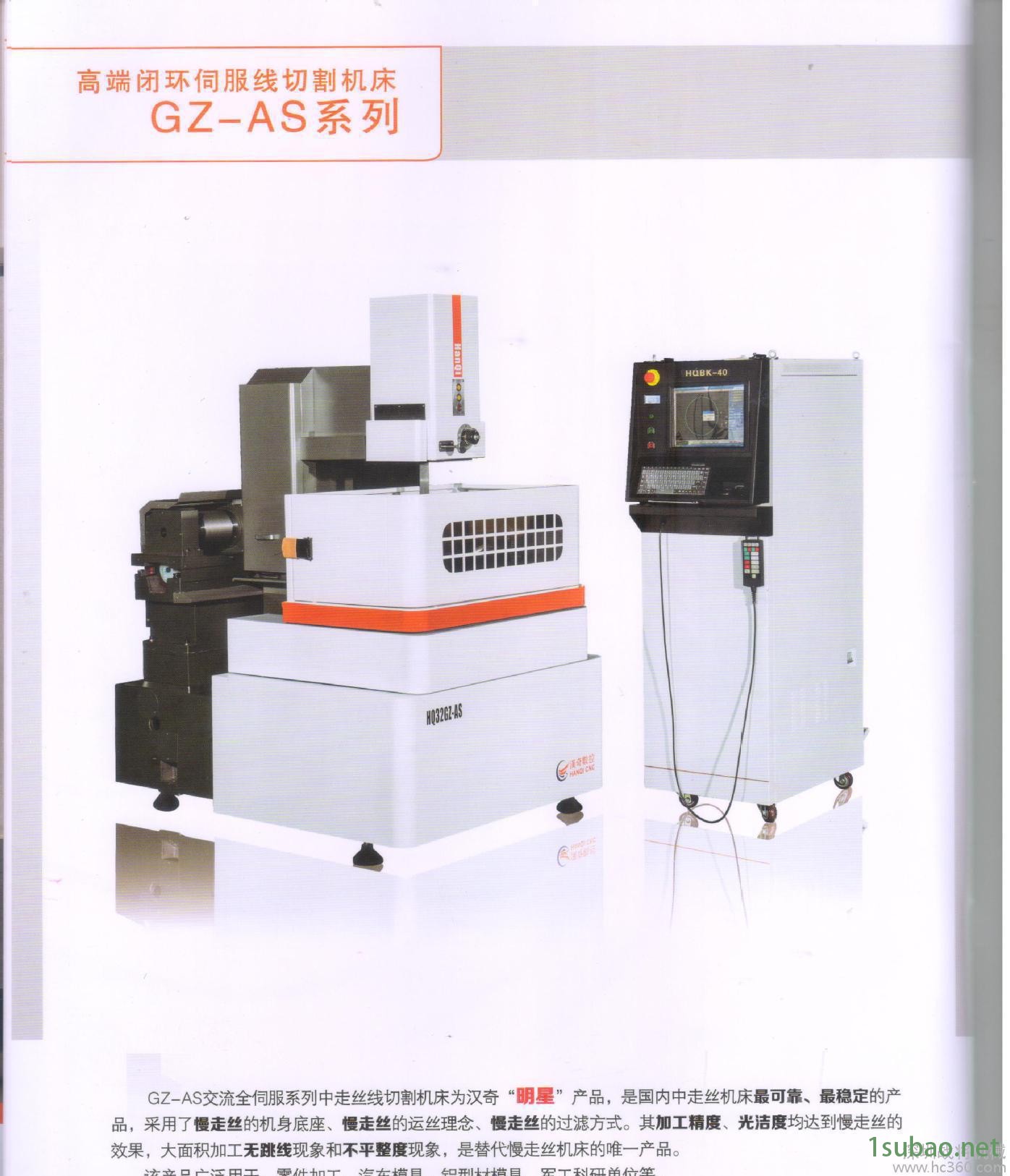

高精度閉環伺服線切割機床

漢奇數控部分**工程師均來自知名大型國企及外資企業,在電加工行業有30年技術經驗,該線切割技術是結合瑞士的設計理念及日本的放電技術結合而成。

漢奇全伺服閉環(GZ-AS)中走絲線切割機床是該行業中**采用慢走絲結構及理念制造的中走絲,而其他廠家均在原快走絲基礎上主要加了一個多次切割功能改成的中走絲,這樣的中走絲可靠性和原快走絲機床沒有什么區別了。 為了更好的讓客戶了解我公司中走絲與其他廠家中走絲的主要區別,如下僅供參考:

| 廠家 區別 | 漢奇 | 其他廠家 |

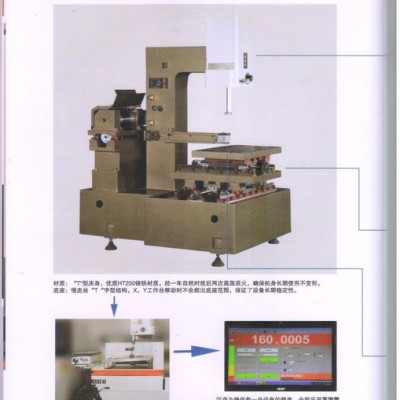

| 機身方面 | 1.采用**樹脂砂,兩次回火處理,消除了內應力。 2.采用“T”型或慢走絲結構機身。工作臺在左右方向移動時不會離開底座。大大增加了加工的穩定性。 3.機床各運動部件均采用自動加油系統,且油路回收系統,確保周邊干凈整潔。 | 1.采用普通樹脂砂(或泥土砂)一次回火。 2.采用“條子”型或快走絲結構床身。工作臺的左右方向移動時有1/3會離開機床底座。大大降低了加工的穩定性。 3.油路無法回收,機床周邊很臟。 |

| 驅動方面 | 1.全進口直線導軌,滾珠絲杠與松下伺服電機直連,達到慢走絲的精度。 2.交流伺服驅動閉環控制。 | 1.國產絲杠與步進電機進行齒輪傳動。大大降低了機床的加工精度。 2.開環驅動方式無反饋裝置。 |

| 主軸部分 | 1.U、V軸與床身通過上銀直線導軌連接。本體固定不移動。 2.眼膜自動升降,使它**大限度的靠近工件表面。(慢絲結構)大大提高了加工表面的精度及平整度。 | 1.U、V軸整體升降,降低了錐度頭的精度及運絲的穩定性。 2.眼膜隨U、V軸升降,不可以靠近工件表面。大大降低了加工的精度及平整度。 |

| 精度方面 | 1.每臺機器均通過英國雷尼紹激光干涉儀檢測精度并進行自動補償。 2.驅動方式、定位精度與慢走絲等同。 | 1.無鐳射檢測。 2.無法進行螺補及反向間距補償。 3.開環驅動。

|

| 運絲方面 | 1.采用雙向自動緊絲裝置,實時跟蹤鉬絲的松緊度。解決鉬絲跳動的可能性。 | 無自動緊絲裝置。 |

| 水箱方面 | 慢走絲過濾水箱 | 普通水箱過濾。 |

| 電控方面 | 電柜內85%部件均采用國內國際一線品牌,確保長期使用的可靠性。 | 大部分部件均采用國內二線及二線一下品牌,長期可靠性無法保證。 |

漢奇機床機身部分采用“品”字型結構(即慢走絲機身結構),慢走絲制造工藝,工作臺在Y方向移動時,工件不會移出機身部分,大大提高了機床運動剛性,確保了機床長時間的穩定性。

X、Y軸均采用全進口高精度直線導軌及全進口高精度滾珠絲桿,與日本松下交流伺服電機直聯驅動,確定機床長期使用的高精度,避免了移動時的傳動誤差!

1.1.設備部分優勢:

運絲系統采用慢走絲的設計方案,可使導絲嘴自動升降,使它**大限度的靠近工件加工表面,防止鉬絲再次抖動,避免了切割表面線痕,大大提高了加工表面的精度及粗糙度。

運絲系統采用雙向自動緊絲裝置,實時對鉬絲進行緊絲控制。徹底解決了加工過程中由于鉬絲松緊不宜造成的加工平面的不平整及平面精度。

運絲系統采用特制定位寶石導輪,定位噴水板。再次更換可自動回原點,大大的減少了更換易損件的難度,方便了廣大客戶的使用。

絲筒導軌采用全進口直線導軌,換向開關采用進口開關,確保絲筒高、低速運行的平穩度、高精度及長期的可靠性。

www.lubio.cn